Garantice la pureza y seguridad de sus fluidos. El montaje de tuberías en acero inoxidable es la solución higiénica y duradera para su planta.

¿Qué es el montaje de tuberías en acero inoxidable?

Para la industria, el montaje de tuberías en acero inoxidable es un proceso de ingeniería de alta precisión, no solo un trabajo de plomería. Consiste en el ensamblaje, unión y soportería de sistemas de tuberías diseñados para el transporte de fluidos en entornos exigentes. Un concepto erróneo es pensar que la única cualidad del acero inoxidable es que "no se oxida". La realidad es que su correcta instalación es crucial para mantener sus propiedades anticorrosivas y, en muchos casos, su carácter sanitario, vital para la integridad del producto final.

El resultado soñado para su empresa es un sistema de tuberías completamente hermético, libre de fugas, con uniones internas lisas que evitan la contaminación y facilitan la limpieza, y que cumple con todas las normativas industriales o sanitarias aplicables. Es la tranquilidad de saber que su inversión está protegida por una instalación duradera que no será una fuente de paradas de producción o problemas de calidad. Un montaje profesional garantiza un flujo de fluidos eficiente y seguro, convirtiendo el sistema de tuberías en una arteria fiable de su operación.

¿Por qué la soldadura especializada es crítica en tuberías inoxidables?

La soldadura especializada es el corazón de un montaje de tuberías inoxidables de alta calidad. A diferencia del acero al carbono, el acero inoxidable es muy sensible al calor. Un exceso de temperatura durante la soldadura puede destruir su capa pasiva de cromo, que es la que le confiere su resistencia a la corrosión, dejando la unión vulnerable. El método por excelencia es la soldadura TIG (Gas Inerte de Tungsteno), que permite un control muy preciso del calor. Además, es indispensable el uso de una purga de gas inerte (generalmente argón) en el interior de la tubería para evitar la oxidación interna, que crearía una superficie rugosa y contaminante.

¿Cómo se garantiza el cumplimiento de normas sanitarias en la industria alimentaria?

En la industria alimentaria, farmacéutica o de bebidas, el montaje de tuberías debe cumplir con estrictas normas sanitarias. El objetivo es crear un sistema sin fisuras, grietas o zonas muertas donde puedan proliferar bacterias. Para lograrlo, se utiliza la soldadura orbital, un proceso automatizado que produce uniones de altísima calidad y repetibilidad, con un acabado interno casi pulido. Además, todo el material, desde los tubos hasta los accesorios, debe tener certificados de calidad que garanticen su composición (generalmente AISI 304L o 316L). El sistema final debe ser diseñado para permitir una limpieza y sanitización efectivas (procesos CIP - Cleaning In Place).

¿Qué desafíos presenta el transporte de fluidos en la petroquímica?

En el sector de la petroquímica, el desafío en el transporte de fluidos es doble: la corrosión agresiva de los productos químicos y las altas presiones y temperaturas de operación. Aquí, la selección del grado correcto de acero inoxidable es fundamental. Grados con mayor contenido de molibdeno, como el 316L o aleaciones superiores, son necesarios para resistir el ataque de cloruros y ácidos. La integridad estructural de cada unión soldada es una cuestión de seguridad primordial. Por ello, las soldaduras no solo deben ser ejecutadas por personal calificado, sino que también deben ser inspeccionadas rigurosamente mediante ensayos no destructivos para garantizar que no existan defectos que puedan provocar una fuga peligrosa.

¿Cómo se planifica un montaje de sistemas a gran escala?

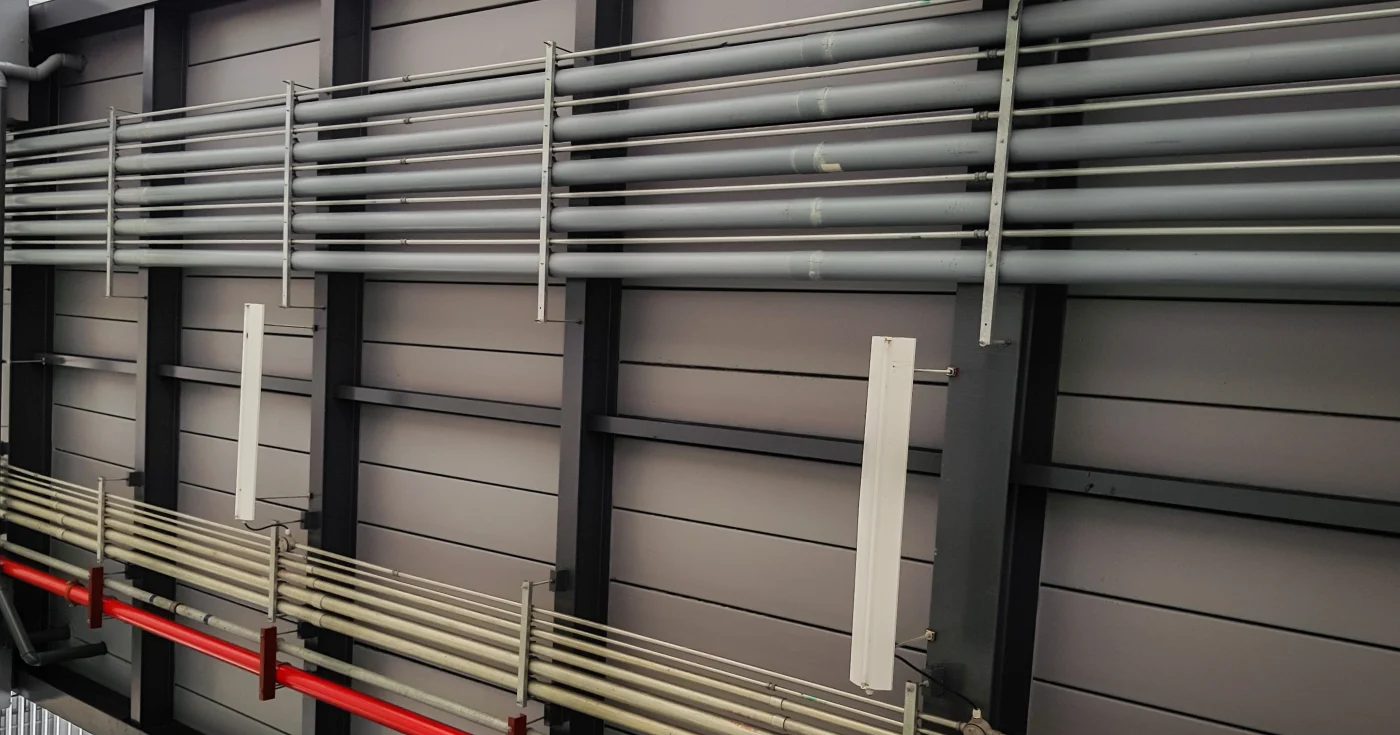

Un montaje de sistemas de tuberías a gran escala requiere una planificación de ingeniería meticulosa para minimizar la interferencia con otras operaciones de la planta. El proceso comienza con el desarrollo de planos isométricos detallados que definen la ruta de cada línea. A partir de estos planos, se pre-fabrican en taller la mayor cantidad de tramos posibles (conocidos como "spools"). Esta pre-fabricación en un entorno controlado mejora la calidad de las soldaduras y acelera enormemente el montaje final en campo. La planificación también incluye el diseño y la ubicación precisa de toda la soportería, que debe soportar el peso de la tubería y su contenido, además de permitir la expansión y contracción térmica.

Preguntas frecuentes

La unión de tuberías de acero inoxidable para aplicaciones industriales se realiza principalmente mediante soldadura, siendo el proceso TIG (Gas Inerte de Tungsteno) el más utilizado por su alta calidad y precisión. Para garantizar una unión duradera y libre de corrosión, es fundamental realizar una purga interna con un gas inerte, como el argón, que desplaza el oxígeno y evita la oxidación en la raíz de la soldadura. Otra alternativa son las uniones mecánicas, como las bridas o los accesorios de compresión (fittings), que son útiles para puntos de conexión con equipos o válvulas que requieren desmontaje para mantenimiento, aunque la soldadura sigue siendo el método preferido para las uniones permanentes.

La calidad de la unión es un factor no negociable que define la longevidad y seguridad del sistema. Una soldadura mal ejecutada puede convertirse en el punto débil de toda la instalación. En Ingeonorte Laboratorios SAS, ofrecemos servicios de calificación de procedimientos de soldadura (WPS) y de soldadores (WPQ) para asegurar que sus uniones cumplan con los más altos estándares. Además, realizamos inspecciones con ensayos no destructivos, como líquidos penetrantes o radiografía industrial, para verificar la integridad de cada soldadura, garantizándole un sistema de tuberías completamente fiable y seguro desde el primer día.

La colocación de tuberías industriales sigue un proceso metodológico riguroso. El primer paso es la planificación y la ingeniería de detalle, donde se generan los planos isométricos y se define la lista de materiales. El segundo paso es la pre-fabricación, donde los tramos de tubería ("spools") se cortan, biselan y sueldan en un taller para maximizar la calidad y eficiencia. El tercer paso es la instalación de la soportería en la planta, siguiendo las ubicaciones precisas de los planos. El cuarto paso es el montaje en campo, donde los spools pre-fabricados se izan, posicionan y se realizan las soldaduras de conexión final. Finalmente, se realizan las pruebas de presión (hidrostáticas o neumáticas) y la limpieza final del sistema.

Cada uno de estos pasos debe ser verificado para garantizar la calidad del montaje final. Un error en la cota de un soporte o una soldadura de campo defectuosa puede generar enormes retrasos y sobrecostos. Para asegurar que cada etapa se ejecute a la perfección, Ingeonorte Laboratorios SAS ofrece servicios de inspección y control de calidad durante todo el proyecto. Verificamos la calidad de la pre-fabricación, realizamos la inspección de las soldaduras en campo y atestiguamos las pruebas de presión, proporcionando un dossier de calidad completo que certifica que su instalación cumple con todas las especificaciones de diseño y normativas.

La distancia máxima entre soportes de tuberías de acero, conocida como "span", no es un valor fijo, sino que se calcula en función de varios factores críticos. Los principales son el diámetro de la tubería, el espesor de la pared (schedule), el peso del fluido que transportará y la temperatura de operación. A mayor diámetro y espesor, la tubería es más rígida y permite una mayor distancia entre soportes. Sin embargo, el peso del fluido y las altas temperaturas (que reducen la resistencia del material) obligan a reducir esa distancia. Estos cálculos se rigen por estándares de ingeniería como el ASME B31.1 para tuberías de potencia o el ASME B31.3 para tuberías de proceso.

Un espaciamiento incorrecto entre soportes es una falla de diseño grave. Si los soportes están demasiado separados, la tubería puede pandearse (sagging) por su propio peso, creando puntos bajos donde se acumulan sedimentos y generando tensiones excesivas que pueden llevar a una falla. En Ingeonorte Laboratorios SAS, ofrecemos el servicio de ingeniería y análisis de flexibilidad (stress analysis) para calcular las cargas y los espaciamientos óptimos de su soportería. Nos aseguramos de que su sistema de tuberías no solo esté bien unido, sino también correctamente soportado, garantizando su integridad estructural y su durabilidad a largo plazo.

Las tuberías de acero inoxidable se clasifican principalmente según su familia metalúrgica y su grado específico. La familia más común en la industria es la austenítica, que incluye los grados más conocidos: el Tipo 304, que es el "caballo de batalla" por su buena resistencia a la corrosión y formabilidad, y el Tipo 316, que contiene molibdeno para una resistencia superior a la corrosión por cloruros, haciéndolo ideal para la industria química, farmacéutica y ambientes marinos. Dentro de estos grados, existen las versiones "L" (ej. 304L, 316L), que tienen un bajo contenido de carbono para evitar la sensibilización durante la soldadura y mantener la máxima resistencia a la corrosión en la unión.

La selección del tipo de tubería correcto es la decisión más importante al inicio de un proyecto. Usar un grado inadecuado puede resultar en una falla prematura del sistema, con consecuencias económicas y de seguridad devastadoras. Para tomar esta decisión con total certeza, es crucial conocer la composición química exacta del fluido y las condiciones de operación. En Ingeonorte Laboratorios SAS, realizamos análisis químicos y ensayos de corrosión para ayudarle a seleccionar el material óptimo para su aplicación. Verificamos que el material que recibe de su proveedor es el que usted compró, garantizando que su sistema de tuberías tenga la durabilidad y resistencia que su proceso exige.

Páginas de referencia

- ASME B31.3 - Código para Tuberías de Proceso

- ISO/TC 5 - Tuberías de metales ferrosos y accesorios metálicos

- 3-A Sanitary Standards, Inc. (Estándares para Industria Alimentaria y Láctea)